|

1. die Tongrube und Trade:

Die naheliegenden Tongruben waren nur 2-4 m tief. Der Ton wurde mit

den Spaten gestochen und mit der Karre herausgefahren. Das war eine kräftezehrende

Arbeit. Später, im letzten Viertel des 19. Jahrhunderts setzte man

auch Ziegelei-Eisenbahnen ein. Zur “Magerung” des Altkalener fetten Tones

benötigte man Sand, der aus den 1,7 km südlich gelegenen

Lattensöllern mit Pferd und Lore zur Trade (Mischwerk) gefahren

wurde.

Die Trade war eine kreisrunde Vertiefung (Durchmesser ca. 10 m). Hier

wurde der Ton unter Zugabe von Sand und Wasser gemischt. Diese Arbeit übernahmen

im Kreis laufende Ochsen, die den Ton solange stampften, bis dieser geschmeidig

war.

2. Formung im Handstrich:

Aus der Trade wurde der streichfähige Ton direkt auf die Streichtische

gefüllt. Die fahrbaren Streichtische wurden auf Gleisen über

den Streichplatz bewegt. Die Streicher füllten den Ton in die Streichlehre

(für zwei Ziegel) und strichen den überschüssigen Ton mit

einem Rundholz ab.

Die Formen waren zuvor mit Wasser benetzt worden, um das Klebenbleiben des Tons an den Formen zu verhindern.

Die Formlinge wurden zunächst auf dem Boden abgelegt. Anschließend schoben die Arbeiter den Tisch weiter und formten weitere Steine. Sie ließen so lange Reihen von noch feuchten Rohlingen zum Verfestigen auf den Streichbahnen zurück.

Die Formung war Akkordarbeit und wurde nach Stück bezahlt. Ein

guter Streicher konnte an einen 12- 14 stündigen Arbeitstag 7000 bis

8000 Ziegel formen. Am Ende des Tages wurde der “Feierabendstein” geformt

und mit einem Datum und Produktionszahlen versehen.2. Formung im Handstrich:

Aus der Trade wurde der streichfähige Ton direkt auf die Streichtische

gefüllt. Die fahrbaren Streichtische wurden auf Gleisen über

den Streichplatz bewegt. Die Streicher füllten den Ton in die Streichlehre

(für zwei Ziegel) und strichen den überschüssigen Ton mit

einem Rundholz ab.

3. Kippen und Einräumen:

Die auf den Streichplätzen, in langen Reihen abgelegten Rohlinge

wurden zunächst nach einigen Stunden oder Tagen “gekippt”, das heißt

auf die Längsseite gedreht.

Nachdem sich die Rohlinge verfestigt hatten, konnten sie in den, neben

den Streichbahnen stehenden Trockenschuppen eingeräumt werden und

endgültig trocknen.

Zum Transport der Rohlinge dienten einfache Schubkarren.

4. Trocknung:

Das Dach der Trockenschuppen schützte die Rohlinge vor Regen,

die seitlichen Blenden verhinderten die direkte Sonneneinstrahlung. Die

Seitenwände dagegen blieben offen, um die Rohlinge ständig zu

belüften und zu trocknen.

Nach einigen Wochen konnten die getrockneten Rohlinge zum Brand

in den Ofen transportiert werden. Hier im Ort geschah dieses mit einem

Pferdewagen, da der Ofen ca. 250 m weiter südlich stand. Die Rohlinge,

die während der Sommermonate nicht verbraucht werden konnten, wurden

im Winterschuppen gelagert.

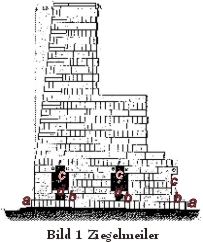

5. das Brennen der Rohlinge:

Die noch grauen Rohlinge mußten nun in den Meiler (Feldbrandofen)

nach einer akkuraten Setzweise eingestapelt werden.

| … Auf eine feste Rollschicht a

gut getrocknete Rohlinge, die beim zweiten Brand zweckmäßig

aus gebrannten Steinen besteht, werden Luftzüge b

angelegt, die mit flachliegenden Ziegeln als Roste d

zugedeckt sind. Sie trennen die Züge von den Schürkanälen

c , die in Steinlänge breit und

2 ,5 Steinlängen hoch sind. Der obere Teil wird verengt.

Zwischen jede Steinschicht kommt zunächst eine Brennstoffschicht, die sich nach dem Wirkungsgrad des Brennmaterials richtet. Zur Ofenmitte und nach oben wird diese Schicht dünner und läßt sie in der letzten Schicht gänzlich fehlen.... |

|

Dieses sind Originalauszüge aus einer Bedienanleitung eines Meilers.

Daß auf diese Weise gebrannte Ziegel nicht durchweg einwandfrei

sein konnten, ist klar. Der Kern des Meilers wurde immer schärfer

gebrannt, als die der Kühlung stark ausgesetzten Wandpartien. Die

Brände in einem Feldbrandofen dauerten 8-10 Tage und weitere 14 Tage

vergingen bis die Ziegel aus dem Ofen ausgekarrt werden konnten. Da die

Ziegelproduktion hier in Altkalen zum Dauerbetrieb über einen langen

Zeitraum geplant wurde, versah man diesen Meiler zweckmäßig

mit vier festen Seitenwänden und einem Dach (Deutscher Ofen). Bei

einem solchen Ofen war der Durchbrand wesentlich besser, doch der Energieverbrauch

stieg um das Doppelte. Als Brennmaterial wurde Holz, Reisig und Torf eingesetzt.

Bilder- Originalaufnahmen Mildenberg (Brandenburg)